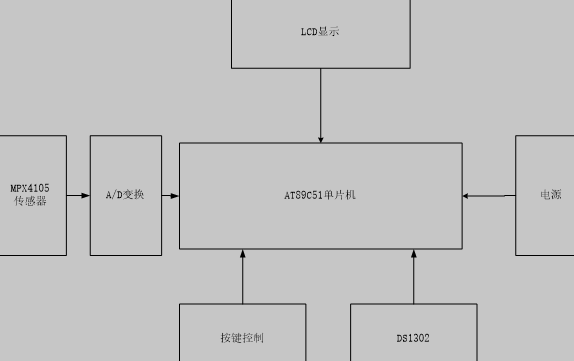

系统总体框图如图1所示:

图1系统总体框图

2.2 硬件设计部分

本设计采用单片机作为控制系统,通过MPX4105气压传感器将压力信号送入A/D转换模块,转换后的数字脉冲再输入单片机中,单片机完成信号处理以及其它的数据处理后,再把处理的结果送到LCD显示屏进行显示。

2.2.1 A/D转换和数据处理

集成单片机接收传感器MPX4105的电压值是模拟信号,它要和A/D转换模块的锯齿波发生装置产生的标准模拟信号相比较,也就是和单片机引脚进行比较,同时开发定时器0,当待测模拟信号超过标准模拟信号时,P3.6引脚信号将会发生变化,此时定时器0的数值通过转化就能得到其对应的数字信号。

数据处理模块主要是对接收到的A/D转换器的数据进行多次采集,然后再对采集到的数据进行处理,此处理过程主要包括对采集的数据进行初值定义以及相应的移位处理,同时把处理好的数据送入相应的缓冲区,为LCD显示模块作好准备。

2.2.2 气压传感器的选择

气压传感器的选择对于数字胎压仪设计的实现至关重要,需要考虑实际的需求和各类气压传感器的性能参数才能做出选择。

经研究,选择的气压传感器需要考虑的性能包括以下几个方面。

(1)测量范围,单位KPa

(2)测量精度

(3)测量结果是否为绝对气压值

(4)反应时间

本文设计的气压计显示的是绝对气压值,同时为了简化电路,提高稳定性和抗干扰能力,要求使用具有温度补偿能力的气压传感器[2]。经过综合考虑,我们选用MPX4105气压传感器作为传感器。MPX4105可以产生于所加气压呈线性关系的高精度模拟输出电压,它具有以下特点:

•供电范围:4.85~5.35V,典型值为5.1V

•测量范围:15~105kPa

•工作温度范围:0~85℃

•温度补偿范围:-40~+125℃

•测量精度为±1.7%VFSS

•最低气压对应的输出电压VOFF为0.184~0.428V,典型值为0.306V;最高气压对应的输出电压VOFF为4.804~4.988V,典型值为4.896V;满刻度输出电压间距VFSS的典型值为4.590V

AT89C51单片机胎压检测系统设计+电路图(3):http://www.751com.cn/zidonghua/lunwen_58595.html